三相分离器效率低的三大原因,你踩雷了吗?

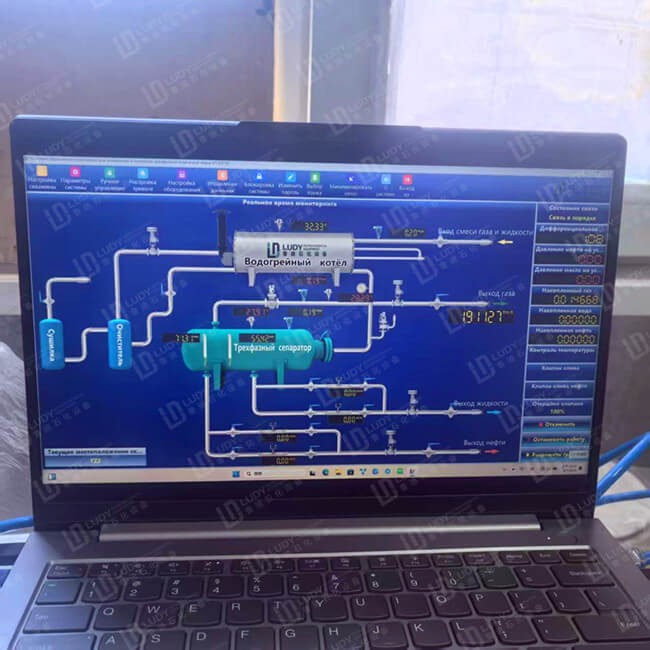

在油气田地面处理系统中,三相分离器承担着“第一道工序”的关键职责:将井口产出液中的油、气、水三相有效分离。如果这一步处理效率低,不仅影响后续设备运行,还会直接影响计量精度和产能评估。

但在项目现场,我们发现很多分离器效率“不如预期”,问题并不都出在设备本身,有些是设计之初就埋下了隐患。今天,我们就来拆解——三相分离器效率低的三大常见原因,看看你是否也曾踩雷?

原因一:设计参数不匹配,选型“想当然”

三相分离器不是“通用型设备”,它需要根据具体工况进行定制,包括处理压力、流量范围、进出口温度、含水率、气液比等。

常见问题:

按“经验值”套用旧项目设备;

忽略液体停留时间、界面控制难度;

对高气液比或泡沫流缺乏充分预判。

结果:液体未充分沉降、气体带液、油水界面波动剧烈,最终导致分离效率下降。

建议:项目启动初期务必提供准确的产出液组成和波动范围,让设计从源头适配实际工况,而不是“先买一台再调”。

原因二:内部结构配置不合理,分离区“挤着用”

三相分离器的核心效率来自于其内部结构设计,包括折流板、除雾器、油水界面调节装置、液位计、加药口等配置是否合理。

常见误区:

内部腔室布置过于紧凑;

阻尼装置布置不到位;

除雾器选型不当或安装角度错误。

结果:气体夹带液滴、液相带出气泡、界面控制不稳,设备本身“坐拥三相”却始终“分不干净”。

建议:一定要让有分离器工艺经验的团队来做内部结构设计,并根据油井产液变化进行一定的冗余设计。

原因三:操作维护不到位,忽视细节积弊

再好的设备,也需要正确操作与维护。特别是老油田或环境复杂的项目现场,更容易因为操作不当或维护不到位导致效率下滑。

常见现场问题:

液位控制系统失调,导致油水短路或倒灌;

排污口堵塞,沉积物长期累积;

除雾器未清洗,导致压损上升;

进出口压力波动剧烈,影响内部流场稳定。

建议:对操作人员进行定期培训,并将三相分离器维护纳入年度检查清单,定期更换、清理、调试控制系统。

设备不是万能,设计+操作才是效率保障

很多客户在设备运行效率下降时,第一反应是“设备是不是坏了”。其实,设备只是冰山一角,选型是否合理、结构设计是否科学、操作是否规范,才是决定分离器长期表现的根本。

如果你正遇到分离效率低、计量不稳定的问题,不妨从这三点开始自查。

如需更详细的设计建议或现场技术支持,欢迎联系我们鲁迪石化,我们将根据你的具体工况提供一对一的解决方案。