三相分离器结构图详解:每个腔室负责什么

三相分离器在油气田地面建设中扮演着重要角色,主要用于将井口产出的混合流体按照气、油、水三相进行有效分离,确保下游设备运行的稳定性与数据计量的准确性。尽管三相分离器已经是现场常规设备之一,但不少用户对其内部结构及各腔室的功能仍缺乏系统了解。鲁迪石化将结合典型的卧式三相分离器结构图,对其内部各区域的职责进行逐一讲解,帮助用户更好地理解设备设计逻辑与运行原理。

三相分离器的基本组成

典型的卧式三相分离器可分为以下几个主要区域:

入口分布段(Inlet Section)

重力分离区(Primary Separation Section)

油水分离区(Gravity Settling Section)

气体出口段(Gas Outlet Section)

界面控制系统与液位计量系统

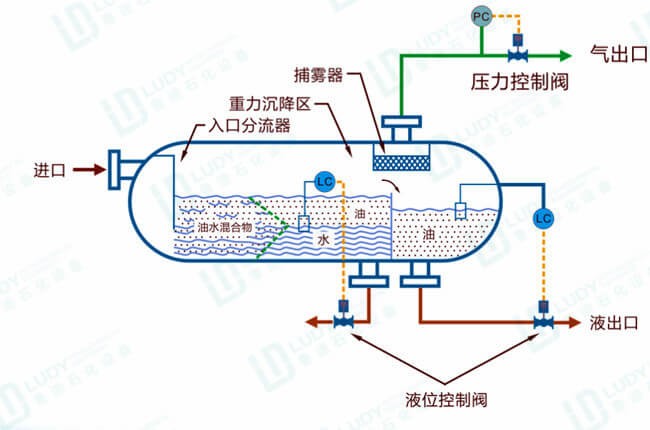

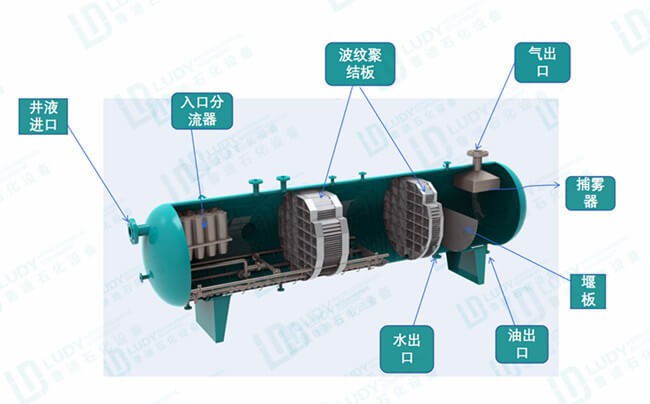

混合井口流体进入分离器后,首先经过入口段,通常配置有旋流分布器或挡板,用于快速降低流速并打散液体,释放出部分游离气体。这一阶段属于初步分离,其设计核心在于“消能+分流”,既要降低流体的动能,避免冲刷内部结构,又要尽可能提高气体从液体中脱离的效率,为后续的精细分离打好基础。完成这一初级分离后,游离气体经顶部的除雾器或丝网除沫器去除夹带液滴后,通过气体出口排出,实现气相的基本净化。

而剩下的液体部分则进入液相处理区域。在这个区域内,油与水因密度不同而自然分层,油在上层、水在下层。为实现这一过程,分离器通常设计有一定的停留时间与分离距离,并配合内部导流挡板或斜板结构,形成稳定的油水界面。油水分层后的排放控制是通过设置在不同高度的液位变送器及自动控制阀来实现的:下部的水位控制器调节水相出口,中部的界面液位计负责识别油水分界,顶部的油位控制器则控制油出口。通过这种多点位监测与调节,能够保证在多变工况下仍能实现持续、稳定的三相分离。

此外,根据具体工况需求,三相分离器还可配置排砂口用于处理井液中的固体沉积物,或增加加热系统(如蒸汽盘管或电加热棒)以应对高粘度、高蜡含量流体的处理难题。在某些高含气井口,分离器还可增加除沫器或旋风装置,进一步提升气液分离效率。

整体来看,三相分离器的结构设计虽然从外观上看较为简单,但其内部每一个腔室与部件的设计都紧密围绕着“高效、安全、自动化”这三大核心展开。掌握了每一部分的工作原理与相互配合机制,不仅有助于现场操作人员进行日常监控与维护,更能帮助工程技术人员在设计、选型和调试过程中作出更科学的判断。对于有定制化需求的用户,我们也可根据工况提供结构图定制服务,使得每一台分离器都能真正贴合现场使用场景,发挥最大效能。