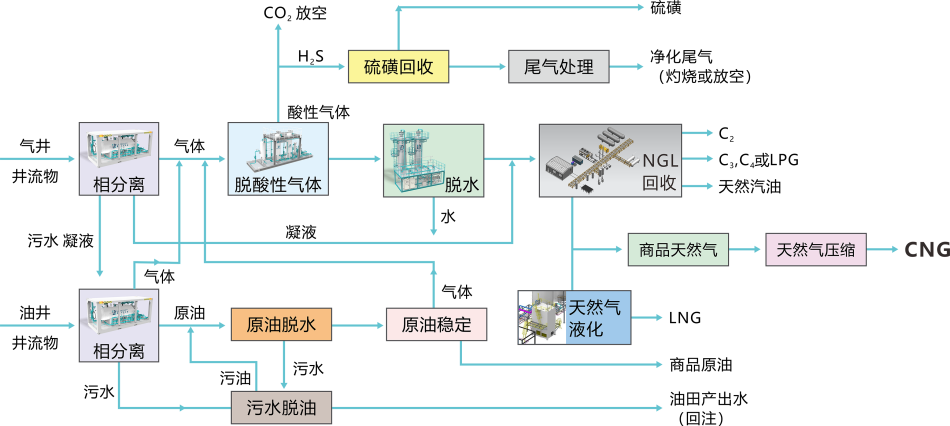

天然气净化(处理)及回收

Natural Gas Purification (Processing) and Recovery

分离器

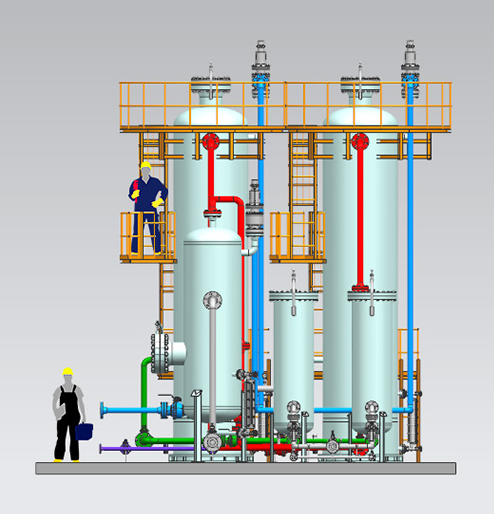

脱硫单元

脱水单元

NGL回收

分离器

天然气脱硫单元

Natural Gas Desulfurization Unit-

-

天然气脱硫的原因

The Reason of Natural Gas Desulfurization天然气中含有的H2S、CO2和有机硫等酸性组分,在水存在的情况下会腐蚀金属;含硫组分有难闻的臭味、剧毒、使催化剂中毒等缺点。CO2为不可燃气体,影响天然气热值的同时,也影响管输效率。特别是,H2S是一种具有令人讨厌的臭鸡蛋味,有很大毒性的气体。空气中H2S含量达到几十mg/m³就会使人流泪、头痛,高浓度的硫化氢对人有生命危险;H2S在有水及高温(400℃以上)下对设备、管线腐蚀严重;还对某些钢材产生氢脆,在天然气净化厂曾发生阀杆断裂、阀板脱落现象。有机硫中毒会产生恶心、呕吐等症状,严重时造成心脏衰竭、呼吸麻痹而死亡。

因此天然气脱硫有保护环境、 保护设备、管线、仪表免受腐蚀及有利于下游用户的使用等益处。

同时还可以化害为利,回收资源。将天然气中的硫化氢分离后经克劳斯反应制成硫(亮黄色,纯度可达99.9),可生产硫和含硫产品,在工业、农业等各个领域都有着广泛的用途。

从高含量CO2的天然气中分离出来的高纯度的CO2可用于制备干冰,也可用于采油上回注地层以提高原油的采收率。

-

-

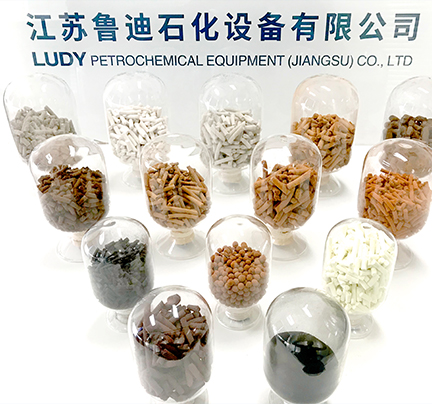

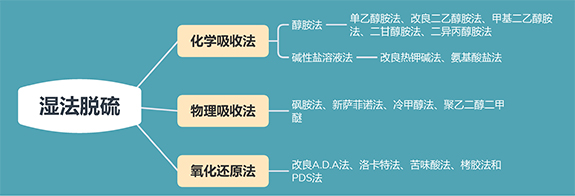

天然气脱硫、脱碳的方法

Method for Desulphurization and Decarbonization of Natural Gas关于天然气中酸性气体的脱除,开发了许多处理方法,这些方法可分成湿法和干法两大类。干法脱硫目前工业上已很少应用,工业大型装置以湿法为主。湿法脱硫按照溶液的吸收和再生方法,可分为化学吸收法、物理吸收法和氧化还原法三类。

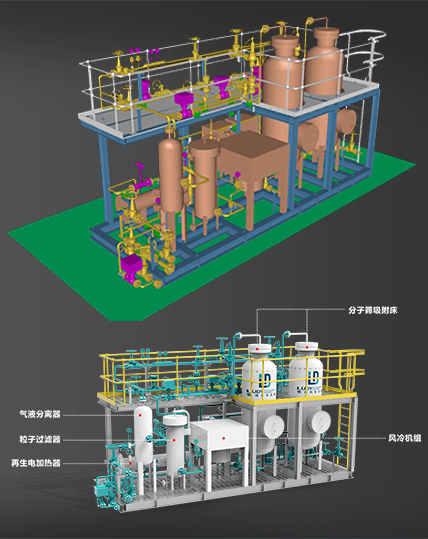

天然气脱水单元

Natural Gas Dehydration Unit-

-

天然气脱水的意义

The Reason of Natural Gas Dehydration天然气在进输气管道中将逐渐冷却,天然气中的饱和水蒸汽逐渐析出形成水和凝析液体。该液体伴随天然气流动,并在管线较低处蓄积起来,造成阻力增大。当液体蓄积到形成段塞时,其流动具有巨大的惯性,将造成管线末端分离器的液体捕集器损坏。

管道中有液体存在,会降低管线的输送能力。

水和其它液体在管道中和天然气中的硫化氢、二氧化碳形成腐蚀液,造成管道内腐蚀,缩短管道的使用寿命,同时增大了爆管的频率。

水在管道中容易形成水合物,堵塞管道,影响正常生产。 为了保护天然气的长输管道,提高管线输送效率,天然气进入输气管道之前,必须进行脱水处理。

-

-

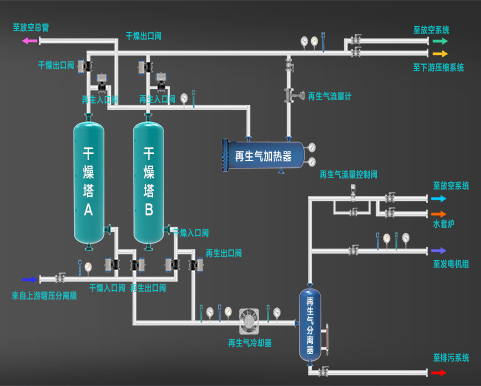

天然气脱水的方法及特点

Methods and Characteristics of Natural Gas Dehydration天然气脱水的方法很多,按其原理可以分为冷冻分离法、固体干燥吸附和溶剂吸收三大类,长庆天然气净化厂采用的三甘醇(TEG)脱水工艺。三甘醇(TEG)学名三乙二醇醚,分子式为 HO(CH2)2O·(CH2)2O·(CH2)2OH。 三甘醇具有强吸水性、高温条件下容易再生等特点,利用这种特点可作为脱水剂来降低天然气中的含水量。三甘醇脱水过程是一个物理过程,利用三甘醇的强吸水性将天然气中水分吸收,吸收了水分的三甘醇称为富液;富液进入重沸器后,在常压、高温情况下将水分蒸发出去,再加上干气汽提,可得到浓度大于99%的三甘醇贫液,贫液循环再利用。该工艺具有以下特点:

工艺流程简单、技术成熟,露点降大(30~60℃)、热稳定性好、易于再生、损失小、投资和操作费用省等优点。

将贫液冷却设在循环泵入口前,既改善了循环泵的操作条件,又可降低产品气的温度,减小了对长输管道管输能力的影响。

在富液管线上设置过滤器,以除去溶液系统中携带的机械杂质和降解产物,保持溶液清洁,有利于装置长周期运行。

可以避免专为三甘醇再生而设置中压蒸汽系统。

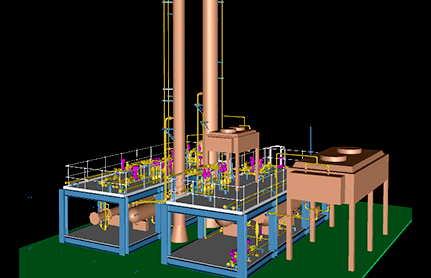

硫磺回收单元

Sulfur Recovery Unit-

-

硫磺回收单元

Sulfur Recovery Unit硫磺回收装置是脱硫单元配套环保工程,主要是将脱硫单元脱除的酸气转化成硫磺,尾气进酸气焚烧单元焚烧后经烟囱排入大气。

核心单元(反应单元)为系列连续化生产,辅助单元(硫成型单元)为间歇生产。

主要生产装置有:硫回收单元、硫磺成型和包装、硫磺仓库

第一净化厂硫磺回收装置处理酸气能力10-27×104 m³/d,其中H2S含量为1.3-3.4%(mol)。

第二净化厂硫磺回收装置处理酸气能力12-30×104m³/d,其中H2S含量为1.55-3.59%(mol)。

两套装置均采用德国林德公司的Clinsulf-DO直接氧化法工艺。

-

-

硫磺回收工艺流程简述

Methods and Characteristics of Natural Gas Dehydration空气和脱硫单元来的酸气按照一定的比例(理想配比的空气数量是由一分子O2和1/2计算出来的,空气和H2S的比例一般为0.42)经过中压蒸汽预热至200℃后,进入反应器中,在催化剂的作用下酸气中的硫化氢和氧气发生放热反应生成单质硫,反应器的正常温度为292.1℃(这个温度随着H2S含量的变化而变化),自反应器出来的硫蒸气经过硫冷凝器、硫分离器后,液态硫进入液硫储槽后,由液硫泵将液体硫磺输送到硫固化冷凝器,通过布料器均匀滴落于旋转钢带上,在冷却水的作用下,液体硫磺在钢带上固化成半球状颗粒,收集于包装料斗中。半球状颗粒硫磺从包装料斗中自由落下,由产品包装称自动包装,采用叉车送入硫磺仓库储存。尾气进入酸气焚烧单元焚烧后排放。

-

-

酸气焚烧

Acid Gas Incineration酸气焚烧单元主要用于焚烧脱硫单元脱除的酸性气体,将酸性气体H2S氧化成SO2后排入大气。在硫磺回收装置建成以后,本单元主要处理硫磺回收装置产生的尾气。

脱硫装置脱除的酸气进入硫磺回收单元进行处理,产生的尾气进入本单元,经负压焚烧炉(H-2101)燃烧,使尾气中的H2S和硫氧化成SO2后排入大气。从焚烧炉出来的高温烟气进入烟囱排放。

为了保证安全,在酸气进口、燃料气进口管均安装有阻火器。正常操作时应控制炉膛温度在600℃左右,炉膛温度与燃料气压力串级控制,通过调节燃料压力来达到控制炉膛温度的目的。

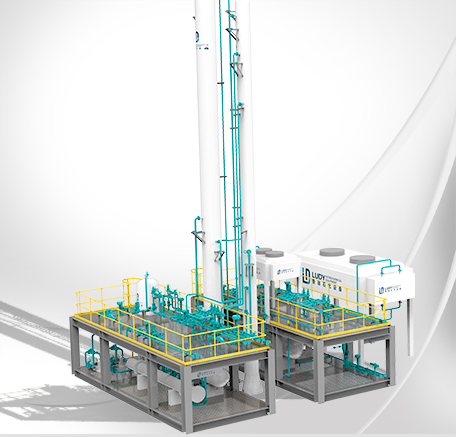

NGL回收单元

Recovery Unit-

-

天然气凝液(NGL)回收

NGL Recovery Unit天然气(尤其是凝析气及伴生气)中除含有甲烷外,一般还含有一定量的乙烷、丙烷、丁烷、戊烷以及更重烃类。为了符合商品天然气质量指标或管输气对烃露点的质量要求,或为了获得宝贵的液体燃料和化工原料,需将天然气中的烃类按照一定要求分离与回收。

目前,天然气中的乙烷、丙烷、丁烷、戊烷以及更重烃类除乙烷有时是以气体形式回收外,其他都是以液体形式回收的。由天然气中回收到的液烃混合物称为天然气凝液(NGL),简称液烃或凝液,我国习惯上称其为轻烃,但这是一个很不确切的术语。天然气凝液的组成根据天然气的组成、天然气凝液回收目的及方法不同而异。从天然气中回收凝液的工艺过程称之为天然气凝液回收(NGL回收,简称凝液回收),我国习惯上称为轻烃回收。回收到的天然气凝液或直接作为商品,或根据有关产品质量指标进一步分离为乙烷、液化石油气(LPG,可以是丙烷、丁烷或丙烷、丁烷混合物)及天然汽油(C5+)等产品。因此,天然气凝液回收一般也包括了天然气分离过程。

-

-

天然气凝液(NGL)回收的目的

The Reason of Natural Gas Condensate (NGL) Recovery从天然气中回收液烃的目的是:

- 使商品气符合质量指标;

- 满足管输气质量要求;

- 最大程度地回收凝液,或直接作为产品或进一步分离为有关产品。

-

-

天然气凝液(NGL)回收方法

Method for recovery of natural gas condensate (NGL)NGL回收可在油气田矿场进行,也可在天然气处理厂、气体回注厂中进行。回收方法基本上可分为:吸附法、吸收法及冷凝分离法三种。

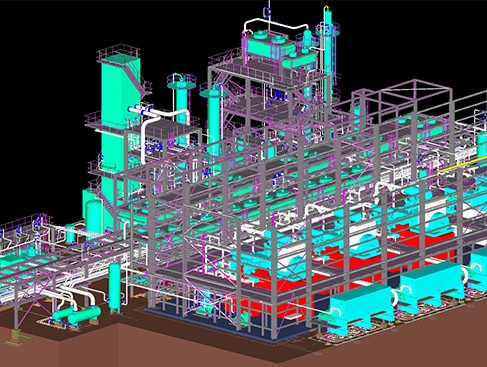

液化天然气(LNG)

Liquefied Natural Gas (LNG)-

-

液化天然气(LNG)的优势

Advantages of Liquefied Natural Gas (LNG)由于液化天然气(LNG)体积约为液化前气体体积的1/625,故有利于储存和输送。

LNG不仅可作为汽油、柴油的清洁替代燃料,也可用来生产甲醇、氨及其他化工产品。此外,LNG已广泛用于燃气调峰和应急气源,提高了城镇居民和工业用户供气的稳定性。LNG再气化时的蒸发相变烙(-161.5℃时约为510KJ/kg)还可供制冷、冷藏等行业利用。

-

-

LNG的生产流程

LNG Production ProcessLNG生产一般包括天然气预处理、液化及储装三部分,其中液化系统则是其核心。通常,先将天然气经过预处理,脱除对液化过程不利的组分,然后再进入液化部分的高效低温换热器不断降温,并将重烃分出,最后在常压(或略高压力)下使温度降低到-162℃(或略高温度),即可得到LNG产品,在常压(或略高压力)下储存、装运及使用。

-

-

原料气预处理

Feed Gas PretreatmentLNG工厂的原料气来自常规天然气如油气田的气藏气、凝析气、油田伴生气,以及非常规天然气如煤层气等,一般都不同程度地含有H2S、CO2、有机硫、重烃、水蒸气和汞等杂质。在液化之前,必须进行预处理。 原料气预处理工艺包含:

- 1.脱硫脱碳

- 2.脱水

- 3.脱重烃

- 4.脱汞

- 5.脱氮脱氧

-

-

天然气液化工艺

Natural Gas Liquefied Technique原料气经过预处理后,进入液化系统的换热器中不断降温直至液化。因此,天然气液化过程的核心是制冷系统。通常,天然气液化过程根据制冷方法不同又可分为:

- 1.节流制冷循环

- 2.膨胀机制冷循环

- 3.阶式制冷循环

- 4.混合冷剂制冷循环

- 5.带预冷的混合冷剂制冷循环等工艺。

目前,世界上基本负荷型LNG工厂主要采用后三种液化工艺。

-

-

LNG的储存和运输

Storage and Transportation of LNG液化后的天然气都要储存在储罐或储槽内。在LNG接收站中,也都有一定数量和不同规模的储罐(储槽)。由于天然气易燃、易爆,而LNG的储存温度又很低,故要求其储存容量与设施必须安全可靠而且效率要高。

液化天然气(LNG)的运输主要有两种方法,陆上一般用LNG槽车,海上则用LNG船。近年来由于技术上的发展,也有通过火车运输以及大型集装箱运输LNG的方法。

压缩天然气(CNG)

Compressed natural Gas (CNG)-

-

压缩天然气(CNG)的优势

Advantages of Compressed natural Gas (CNG)在常温和高压(20~25MPa)下,相同体积的天然气质量比高压条件下的质量约大270~300倍,因而可使天然气的储存和运输量大大提高,也使天然气的利用更为方便。目前,压缩天然气(CNG)广泛用于交通、城镇燃气和工业生产领域。

目前,国内外都在大力发展代用汽车燃料,现已实际应用的有压缩天然气(CNG)、液化天然气(LNG)、液化石油气(LPG)、甲醇、乙醇及电能等。

-

-

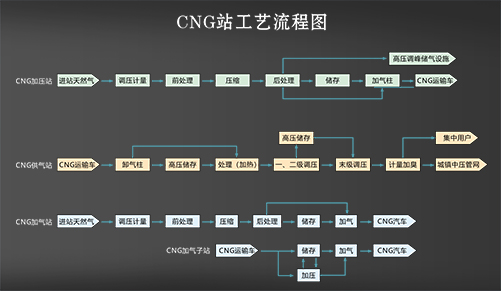

CNG站分类

Classification of CNG Station目前CNG站的分类方法尚不统一,按供气目的一般可分为加压站、供气站和加气站;按功能设置多少可分为单功能站、双功能站和多功能站;按附属关系不同可分为独立站和连锁站。

-

-

CNG站工艺

CNG Station ProcessCNG站的基本功能为天然气接收(进站调压计量)、处理、压缩、供应(包括储存、加气供应和减压供应)等。LPG和LNG站通常也包括在内,但站内工艺流程则与CNG站不同。按照CNG站供气目的不同,以下为各类CNG站的工艺流程图展示: