油气田地面测试设备:气液分离器的创新升级与行业变革

随着全球能源需求持续增长和“双碳”目标推进,油气田地面测试设备正经历深刻技术革新。作为初级处理的核心设备,气液分离器在效率、安全性和智能化方面取得显著突破,推动油气生产向高效、绿色、数智化方向转型。

1.分离效率与安全性的双重提升

高效分离机制:现代分离器通过旋流分离、重力沉降及聚结整流技术,实现油气水三相快速分离。例如,预脱气室与活性水洗涤层的结合,显著降低原油含水率,提升出口原油品质。

本质安全设计:采用井口直连密封与智能调控技术,部分设备实现“零泄漏、零事故”运行,并在超长行程内免维护,大幅降低运维成本。

稳定运行保障:爆破片与安全阀双重保护机制,确保异常压力下设备安全,结合自动控制器精准管理气油界面和油水界面,减少人为干预风险。

2.智能化与自动化集成

实时监控与数据驱动:集成涡轮流量计和孔板流量计,支持自动化数据采集与远程监控,优化生产决策。例如,通过实时流量显示和传输系统,实现“一井一参数、一站一方案”的精细化管理。

AI赋能运维:部分设备引入智能技服概念,从硬件销售转向“智能运维订阅服务”,通过预测性维护减少停机时间,提升系统稳定性。

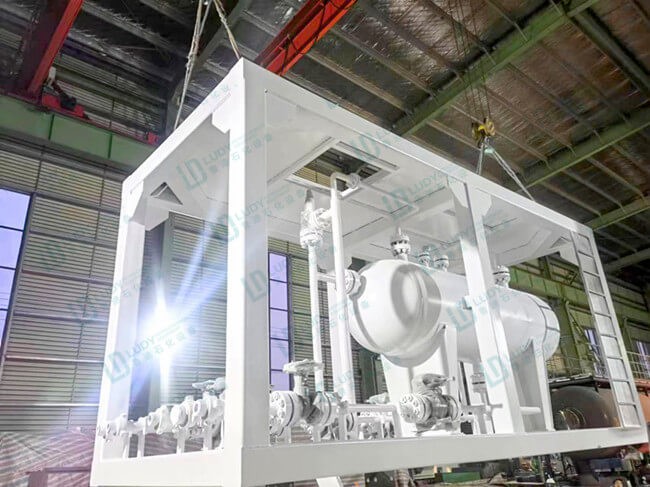

3.模块化与立体化建站技术

工厂预制革命:采用“单台成橇、多橇成组”模式,模块化设计缩短建设周期40%以上,减少占地30%,并提升管线预制化率。例如,立体化模块化建站技术通过工厂集成测试,实现现场快速组装,破解传统大型站场效率瓶颈。

成本效益优化:模块化建站降低材料浪费和人工成本,同时通过自动焊技术提升结构强度,适用于高含水油田的预脱水工艺。

4.能量优化与绿色转型

系统能效提升:集输系统能量优化技术通过全流程仿真模拟,科学匹配供需,降低能耗。规模化应用后,显著减少节气与节电量,推动油田向低碳生产迈进。

新能源融合:设备设计兼顾油气与新能源协同,如利用余热回收或太阳能辅助供电,减少碳排放,响应“双碳”目标。

5.无感升级与零成本创新

无缝技术迭代:通过“三同步”作业(拆卸与安装同步、数据迁移与校验同步、测试与培训同步),实现设备升级零停产、零成本。例如,压力变送器升级中,利用生产间隙完成替换,避免生产中断。

长期价值创造:此类升级不仅提升设备可靠性,还通过预防性维护减少未来改造需求,为客户节省潜在投入。

尽管技术取得进展,行业仍面临数据驱动管理不足的挑战。企业需从经验依赖转向系统化智能决策,强化全链条数字化赋能。未来,气液分离器将更深度融入“数实共生”生态,以场景为支点、数据为纽带,推动油气装备从制造向服务转型。

油气田地面测试设备的创新,尤其是气液分离器的智能化与模块化升级,正重塑行业生产范式。这些改进不仅提升效率与安全,更为绿色能源转型奠定基础。随着技术持续迭代,设备将更紧密地服务于高效、可持续的油气开发需求。