油田采出水回注难?三相分离器制造创新助力高效分离

全球范围内,每开采1吨原油,往往会伴生3至6吨采出水。我国年产原油约40亿吨,这意味着每年需要处理的采出水量极为庞大。然而,目前国内的回用率仍不足70%。这些采出水通常含有大量油分、盐分、重金属及高分子有机物,若处理不当,极易造成土壤板结和地下水污染,也给油田生产与环保管理带来了双重压力。

随着环保政策的日益严格,《石油天然气开采业污染防治技术政策》明确提出:

工业废水回用率≥90%;

固体废物资源化率100%。

在此背景下,如何在源头上实现采出水高效分离与再利用,成为油田生产亟需解决的关键问题。

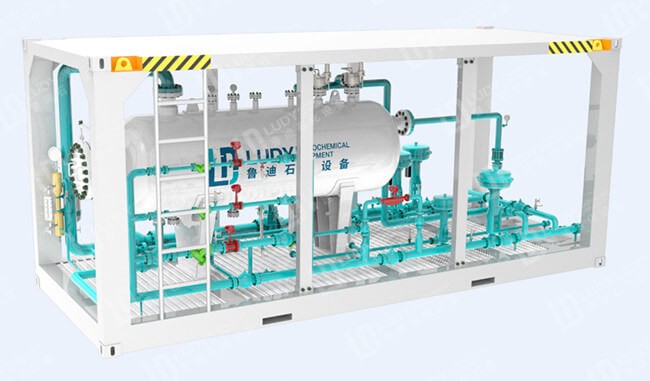

作为油气分离设备制造商,鲁迪石化在设计三相分离器、水套炉、井口除砂器等装备时,始终从“提升采出液处理效率、降低后端负荷”出发,优化设备结构与功能匹配,实现油田水处理的系统化、前端化管理。

在采出水处理环节中,三相分离器是关键设备。鲁迪石化生产的撬装式三相分离器,能够同步完成油、气、水的重力沉降分离。

通过进液分布管、梳流板及聚结模块,实现油滴/水滴高效聚结分离;

对10μm以下微小颗粒的去除效率可达95%以上;

轻质原油可直接达外输标准,中重质原油含水率显著下降,为后续热化学脱水工序减负。

不同油田工况下,鲁迪石化会为用户定制卧式或立式分离结构。

卧式分离器适合高含水采出液,常用于开发中后期油田;立式分离器则更适合气体含量高、空间受限的井场。同时,为了应对低温或高粘度原油的流动性问题,设备可选配电伴热、蒸汽盘管或导热油加热系统,使分离过程更稳定、可靠。

除了核心分离装置外,鲁迪石化还在辅助系统上下足功夫。对于高含砂的采出液,井口除砂器采用耐磨合金内衬与旋流式结构,有效阻挡砂粒进入分离系统,避免设备磨损与堵塞;水套炉则在分离前对采出液进行预加热,提高油水分层效果,从源头上提升分离效率。

在智能化方面,鲁迪石化的三相分离器配备了科里奥利质量流量计与雷达液位变送器,能够实时监测油水界面变化,防止乳化问题发生。安全防护上,则采用弹簧式安全阀与爆破片的双重泄压设计,确保在段塞流冲击等突发工况下设备依然安全运行。

这些设计理念已经在多个项目中得到验证。埃及油田项目采用鲁迪撬装式三相分离器后,高含水采出液经处理后污水含油量达标,可直接用于回注或生活用水;四川德阳气田则通过鲁迪集成式水套炉解决了低温条件下高含水天然气输送受阻的问题。

当然,对于含盐量超过10%的高矿化度采出水,鲁迪石化也建议结合蒸发结晶等后续工艺,以实现真正意义上的零排放。鲁迪的设备在前端分离环节可提升30%以上的处理效率,为后端水处理系统减负,显著降低整体运行成本。

在采出水回用率提升已成为行业共识的当下,鲁迪石化正以设备制造创新为核心,推动油气田水处理从“被动治理”走向“源头优化”。通过持续的技术改进与工艺集成,鲁迪将为更多油田用户提供高效、可靠的采出水分离与回用解决方案,助力油气行业绿色生产与可持续发展。